Xử lý nước thải xi măng là bước quan trọng giúp giảm thiểu ô nhiễm môi trường trong ngành sản xuất xi măng. Nước thải phát sinh từ quá trình sản xuất thường chứa nhiều chất độc hại như bụi xi măng, kim loại nặng và dầu mỡ. Nếu không được xử lý đúng cách, chúng có thể ảnh hưởng nghiêm trọng đến nguồn nước và hệ sinh thái xung quanh. Bài viết này của Môi Trường Song Phụng sẽ giúp bạn hiểu rõ quy trình và sơ đồ chi tiết trong xử lý nước thải xi măng một cách hiệu quả và phù hợp với thực tế.

Đặc điểm và nguồn gốc của nước thải xi măng

Nước thải trong ngành sản xuất xi măng mang những đặc trưng riêng biệt, xuất phát từ nhiều công đoạn khác nhau trong quy trình sản xuất và gia công xi măng. Việc hiểu rõ các đặc điểm và nguồn gốc này là cơ sở để xây dựng hệ thống xử lý phù hợp.

Các đặc điểm của nước thải xi măng bao gồm:

- Chất rắn lơ lửng (SS): Chủ yếu là bụi xi măng, bột đá, bột sét phát sinh từ quá trình nghiền, vận chuyển và làm sạch thiết bị. Hàm lượng SS thường rất cao, gây độ đục lớn cho nước thải.

- Kim loại nặng: Các kim loại như cadmium (Cd), chì (Pb), thủy ngân (Hg), crom (Cr) có thể tồn tại trong nước thải do sự ăn mòn của thiết bị, vật liệu sử dụng trong sản xuất và các chất phụ gia.

- Chất hữu cơ và dầu mỡ: Phát sinh từ quá trình bảo trì, bôi trơn thiết bị, rò rỉ dầu mỡ và việc sử dụng các chất tẩy rửa.

- Độ pH cao: Nước thải có thể mang tính kiềm do sự hòa tan của các thành phần trong xi măng.

- Nhiệt độ cao: Nước thải từ quá trình làm mát lò nung và thiết bị có thể có nhiệt độ cao.

- Các hợp chất hóa học khác: Tùy thuộc vào quy trình sản xuất và các chất phụ gia sử dụng, nước thải có thể chứa các hợp chất hóa học khác.

>>> Tìm đọc: 5 cách xử lý nước có độ ph cao hiệu quả, an toàn

Nguồn gốc của nước thải xi măng thường đến từ:

Nước thải trong ngành sản xuất xi măng có nguồn gốc từ nhiều khâu khác nhau trong quá trình sản xuất. Dưới đây là các nguồn gốc chính của nước thải xi măng:

- Nước rửa máy móc và thiết bị: Các hệ thống rửa băng tải, máy nghiền, và các thiết bị khác sử dụng nước để làm sạch bụi bẩn và cặn bã, tạo ra nước thải chứa nhiều chất rắn lơ lửng và kim loại.

- Nước làm mát: Quá trình làm mát lò nung và thiết bị hỗ trợ tạo ra lượng nước thải có nhiệt độ cao, chứa các hạt sợi, bột mịn và các hợp chất hữu cơ.

- Nước phế liệu: Trong quá trình xay xi măng, nước được dùng để tạo điều kiện cho việc vận chuyển bột mịn, tạo ra nước thải chứa bột xi măng và các chất phụ gia.

- Công đoạn nghiền nguyên liệu: Nước sử dụng trong quá trình nghiền ướt nguyên liệu (đất sét, đá vôi,…) có thể chứa nhiều chất rắn lơ lửng như bột đá, bột sét.

- Công đoạn sản xuất clinker: Mặc dù quá trình sản xuất clinker không trực tiếp tạo ra nhiều nước thải, nhưng nước sử dụng để làm mát khí thải lò nung có thể bị nhiễm bụi và các chất khí.

- Công đoạn nghiền xi măng: Tương tự như nghiền nguyên liệu, nghiền xi măng có thể sử dụng nước (nghiền ướt) và tạo ra nước thải chứa bột xi măng

- Nước thải từ quá trình vệ sinh thiết bị: Vệ sinh máy móc, thiết bị sản xuất cũng tạo ra nước thải chứa dầu mỡ, bụi bẩn và các hóa chất tẩy rửa

Những đặc điểm này đòi hỏi một hệ thống xử lý nước thải xi măng hiệu quả, có thể tách và xử lý tất cả các chất ô nhiễm, giúp bảo vệ môi trường và tuân thủ các quy định về môi trường.

>>> Đọc thêm: Sơ đồ và quy trình công nghệ xử lý nước thải tái chế nhựa

Sơ đồ công nghệ xử lý nước thải xi măng

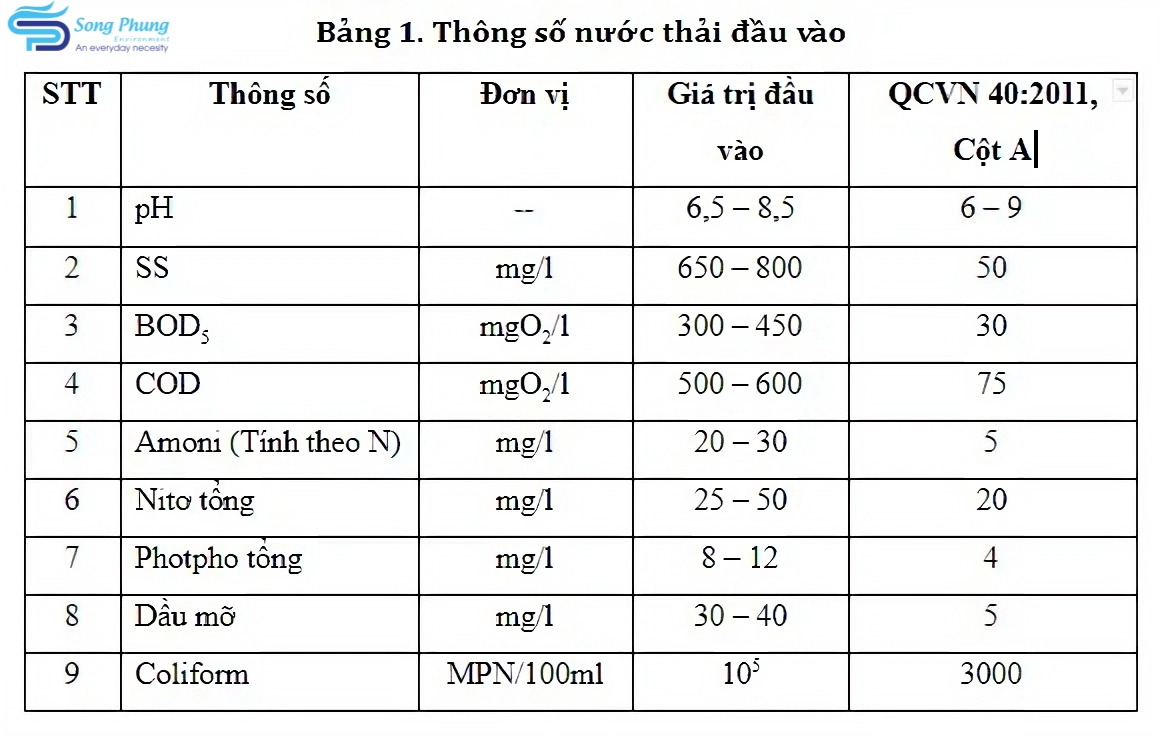

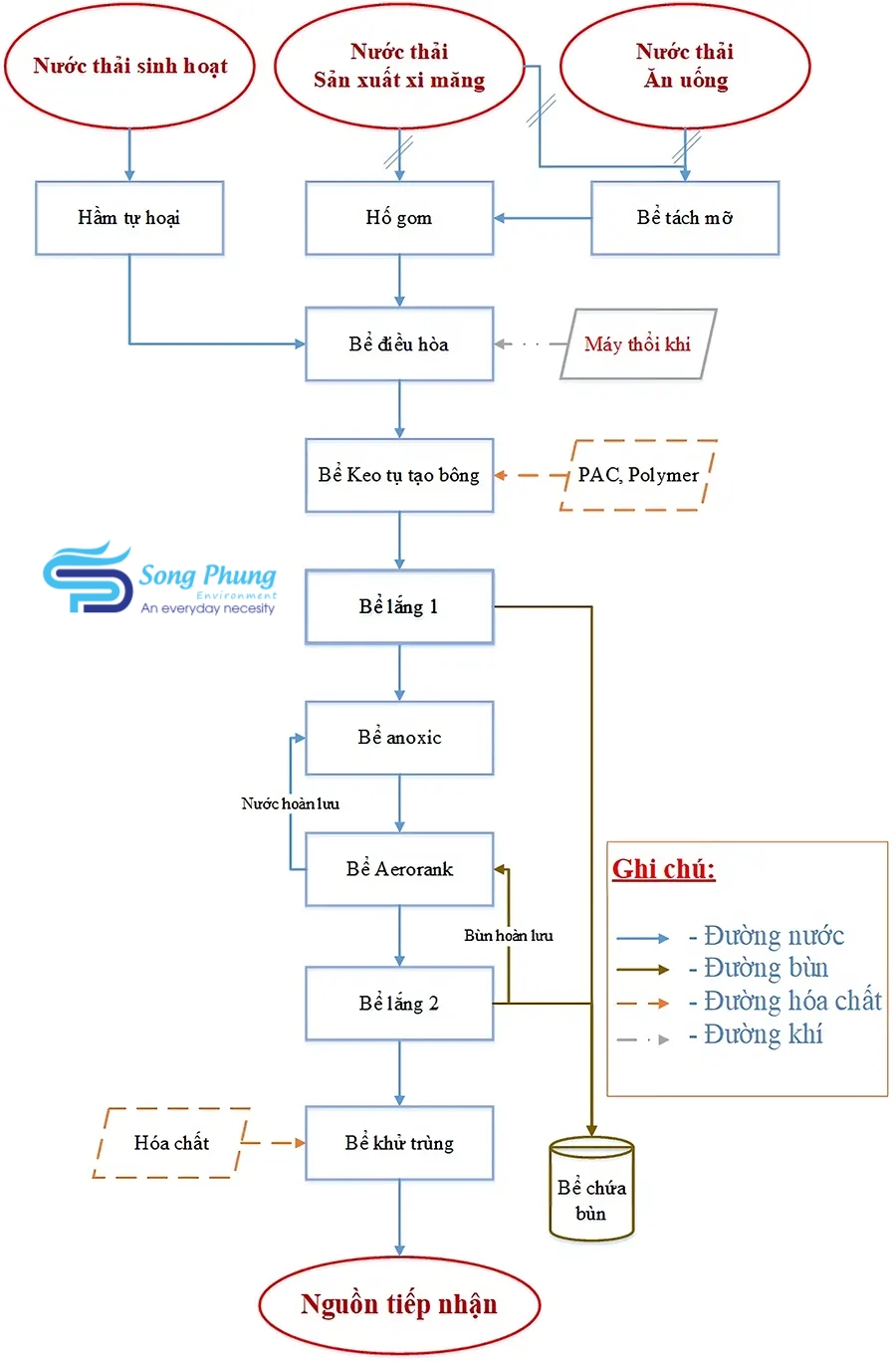

Để xử lý nước thải xi măng, các nhà máy sản xuất xi măng cần áp dụng một sơ đồ công nghệ xử lý hiệu quả. Một hệ thống xử lý tiêu chuẩn bao gồm các bước cơ bản sau:

Quy trình xử lý nước thải xi măng

Quy trình xử lý nước thải xi măng thường bao gồm các bước chính sau:

Thu gom nước thải

Nước thải từ các nguồn phát sinh trong nhà máy được thu gom thông qua hệ thống đường ống dẫn về bể thu gom. Tại đây, song chắn rác (thô và tinh) được lắp đặt để loại bỏ các chất rắn kích thước lớn như rác thải, cành cây, bao bì và cặn thô, ngăn ngừa tắc nghẽn đường ống và bảo vệ các thiết bị xử lý phía sau.

Bể tách mỡ

Đối với nước thải chứa hàm lượng dầu mỡ đáng kể (thường từ quá trình bảo trì thiết bị), nước thải sẽ được dẫn qua bể tách dầu mỡ. Dựa trên nguyên tắc khác biệt về trọng lực, dầu mỡ nhẹ hơn nước sẽ nổi lên bề mặt và được thu gom định kỳ. Bể tách dầu mỡ giúp bảo vệ các công đoạn xử lý tiếp theo khỏi sự ảnh hưởng tiêu cực của dầu mỡ.

Bể điều hòa

Nước thải sau khi qua bể tách dầu mỡ (hoặc trực tiếp từ bể thu gom nếu không có dầu mỡ) được chuyển đến bể điều hòa. Tại đây, hệ thống máy thổi khí hoặc máy khuấy trộn được sử dụng để xáo trộn dòng thải, ổn định lưu lượng và nồng độ các chất ô nhiễm theo thời gian. Bể điều hòa cũng giúp ngăn ngừa quá trình lắng cặn trong bể và tạo điều kiện thuận lợi cho các quá trình xử lý hóa học và sinh học tiếp theo.

>>> Tìm hiểu thêm: Cách vận hành hồ sinh học trong xử lý nước thải

Bể keo tụ – tạo bông

Tại đây, các hóa chất keo tụ (ví dụ: phèn nhôm, PAC – Poly Aluminium Chloride) và trợ keo tụ (ví dụ: polymer anion) được châm vào với liều lượng thích hợp. Dưới tác dụng của hệ thống cánh khuấy, các chất keo tụ sẽ trung hòa điện tích bề mặt của các hạt lơ lửng, làm chúng kết dính lại với nhau thành các hạt nhỏ hơn (bông keo). Tiếp theo, quá trình tạo bông với tốc độ khuấy chậm hơn sẽ giúp các bông keo nhỏ liên kết thành các bông cặn lớn hơn, có khả năng lắng tốt hơn.

Bể lắng 1

Hỗn hợp nước thải chứa bông cặn từ bể keo tụ – tạo bông chảy vào bể lắng 1. Dưới tác dụng của trọng lực, các bông cặn lớn sẽ lắng xuống đáy bể, tạo thành lớp bùn lắng. Nước trong sau khi lắng sẽ tràn qua máng thu nước để chuyển sang các công đoạn xử lý tiếp theo. Bùn lắng ở đáy bể được thu gom định kỳ và chuyển đến hệ thống xử lý cặn.

Hệ thống xử lý cặn

Bùn thải từ bể lắng 1 (và có thể từ các bể lắng khác) được chuyển đến hệ thống xử lý cặn. Quá trình xử lý cặn thường bao gồm các bước:

- Làm đặc bùn: Tăng nồng độ chất rắn trong bùn bằng các thiết bị như bể lắng trọng lực, máy cô đặc bùn.

- Ép bùn: Giảm độ ẩm của bùn bằng các loại máy ép bùn (băng tải, khung bản, trục vít) để giảm thể tích và khối lượng bùn.

- Xử lý cuối cùng: Bùn sau khi ép có thể được chôn lấp hợp vệ sinh tại các bãi chôn lấp được cấp phép hoặc xử lý nhiệt (đốt) để giảm thiểu tối đa khối lượng. Trong một số trường hợp, nếu đáp ứng các tiêu chuẩn, bùn thải có thể được nghiên cứu tái sử dụng làm vật liệu xây dựng phụ gia.

Bể lắng thứ hai (nếu cần)

Trong trường hợp yêu cầu chất lượng nước thải sau lắng 1 cao hơn, hoặc khi có các hạt cặn nhỏ khó lắng, nước thải có thể được dẫn qua bể lắng thứ hai. Bể lắng này có thể được thiết kế tương tự bể lắng 1 hoặc sử dụng các thiết bị hỗ trợ lắng như bộ lắng lamen để tăng hiệu quả loại bỏ cặn.

>>> Tham khảo: Sản phẩm máy bơm chuyên dụng và chính hãng tại Song Phụng

Xử lý nước thải bổ sung

Nước thải sau quá trình lắng cơ học vẫn có thể chứa các chất ô nhiễm hòa tan và các chất ô nhiễm đặc trưng khác. Do đó, cần áp dụng các công nghệ xử lý bổ sung phù hợp:

Xử lý hóa lý:

- Trung hòa pH: Điều chỉnh pH về mức trung tính trước khi xả thải hoặc xử lý sinh học.

- Oxy hóa khử: Sử dụng các chất oxy hóa hoặc khử để loại bỏ các chất ô nhiễm cụ thể.

- Kết tủa hóa học: Sử dụng các hóa chất để kết tủa các kim loại nặng còn lại trong nước thải.

- Hấp phụ: Sử dụng vật liệu hấp phụ như than hoạt tính để loại bỏ các chất hữu cơ hòa tan, màu và mùi.

- Trao đổi ion: Sử dụng vật liệu trao đổi ion để loại bỏ các ion kim loại nặng.

Xử lý sinh học: Sử dụng vi sinh vật để phân hủy các chất hữu cơ hòa tan còn lại trong nước thải. Các công nghệ thường được áp dụng bao gồm:

- Bể Aerotank: Bể bùn hoạt tính hiếu khí.

- Bể SBR (Sequencing Batch Reactor): Bể phản ứng theo mẻ.

- Bể UASB (Upflow Anaerobic Sludge Blanket): Bể kỵ khí dòng chảy ngược qua lớp bùn.

Hệ thống lọc: Sử dụng các vật liệu lọc khác nhau để loại bỏ các hạt cặn còn sót lại sau quá trình lắng:

- Lọc cát: Loại bỏ các hạt lơ lửng nhỏ.

- Lọc than hoạt tính: Loại bỏ màu, mùi và các chất hữu cơ hòa tan.

- Màng lọc (UF, MF, RO): Các công nghệ lọc màng tiên tiến cho phép loại bỏ các chất ô nhiễm ở kích thước rất nhỏ, đạt chất lượng nước thải đầu ra cao.

Việc lựa chọn công nghệ xử lý bổ sung phụ thuộc vào đặc điểm cụ thể của nước thải và yêu cầu về chất lượng nước thải đầu ra theo QCVN 40:2011/BTNMT – Quy chuẩn kỹ thuật quốc gia về nước thải công nghiệp.

Bể chứa nước sau xử lý và tái sử dụng/xả thải

Nước thải sau khi qua các công đoạn xử lý được dẫn đến bể chứa nước sau xử lý. Tại đây, nước được kiểm tra chất lượng lần cuối trước khi xả thải ra nguồn tiếp nhận hoặc tái sử dụng cho các mục đích khác trong nhà máy như rửa sàn nhà xưởng, tưới cây, làm mát hệ thống (nếu đạt yêu cầu chất lượng). Việc tái sử dụng nước thải sau xử lý không chỉ giúp tiết kiệm tài nguyên nước mà còn giảm thiểu lượng nước thải xả ra môi trường.

Ưu điểm của hệ thống xử lý nước thải xi măng

Việc đầu tư vào hệ thống xử lý nước thải xi măng mang lại nhiều lợi ích thiết thực cho doanh nghiệp và cộng đồng:

- Bảo vệ môi trường bền vững: Loại bỏ hiệu quả các chất ô nhiễm, giảm thiểu tác động tiêu cực đến nguồn nước, đất và không khí.

- Tuân thủ quy định pháp lý: Đảm bảo nước thải đầu ra đạt các tiêu chuẩn môi trường, tránh các rủi ro pháp lý và hình phạt.

- Tái sử dụng nguồn nước: Giảm lượng nước tiêu thụ, tiết kiệm chi phí và góp phần vào sử dụng tài nguyên bền vững.

- Nâng cao hình ảnh và uy tín doanh nghiệp: Thể hiện trách nhiệm xã hội và cam kết bảo vệ môi trường, tạo dựng hình ảnh tích cực với khách hàng, đối tác và cộng đồng.

- Góp phần vào sản xuất sạch hơn: Hỗ trợ doanh nghiệp đạt các chứng nhận môi trường (ISO 14001), tăng cường khả năng cạnh tranh trên thị trường.

- Giảm chi phí dài hạn: Tiết kiệm chi phí xả thải, chi phí sử dụng nước và tránh các chi phí phạt do vi phạm môi trường.

- Cải thiện môi trường làm việc: Giảm thiểu mùi hôi và các chất ô nhiễm trong khu vực sản xuất.

Các yếu tố ảnh hưởng đến việc lựa chọn công nghệ xử lý

Việc lựa chọn công nghệ xử lý nước thải xi măng phù hợp cần dựa trên nhiều yếu tố, bao gồm:

- Lưu lượng và thành phần nước thải: Đặc điểm và nồng độ các chất ô nhiễm trong nước thải đầu vào.

- Yêu cầu về chất lượng nước thải đầu ra: Tuân thủ các tiêu chuẩn xả thải hiện hành.

- Chi phí đầu tư và vận hành: Ngân sách dành cho xây dựng và duy trì hệ thống.

- Diện tích xây dựng: Không gian có sẵn để lắp đặt hệ thống xử lý.

- Khả năng tái sử dụng nước thải: Mục tiêu và yêu cầu về chất lượng nước thải sau xử lý để tái sử dụng.

- Các quy định và chính sách môi trường: Tuân thủ các quy định của pháp luật và các yêu cầu của cơ quan quản lý môi trường.

- Tính ổn định và hiệu quả của công nghệ: Lựa chọn các công nghệ đã được chứng minh hiệu quả và ổn định trong thực tế.

>>> Xem thêm: Các thiết bị khử trùng nước đảm bảo chất lượng nước trước khi dùng

Hệ thống xử lý nước thải xi măng đóng vai trò then chốt trong việc bảo vệ môi trường và đảm bảo sự phát triển bền vững của ngành công nghiệp này. Việc áp dụng một quy trình và sơ đồ công nghệ phù hợp, kết hợp với việc vận hành và bảo trì hiệu quả, sẽ giúp các doanh nghiệp xi măng không chỉ tuân thủ các quy định pháp luật mà còn góp phần xây dựng một tương lai xanh hơn. Môi trường Song Phụng cam kết cung cấp các giải pháp và thiết bị xử lý nước thải tiên tiến, đáp ứng mọi nhu cầu của các doanh nghiệp.